地 址:江苏常州市焦溪镇

联系人:范先生

手 机:13606118061 13801500155

电 话:0519-88906680

传 真:0519-88900210

邮 箱:fanwenjun@fangandry.com

![[pics:name]](/upLoad/product/month_1710/201710201635102383.jpg)

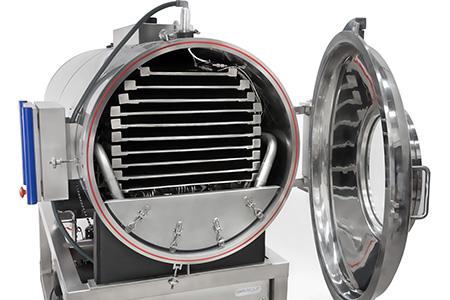

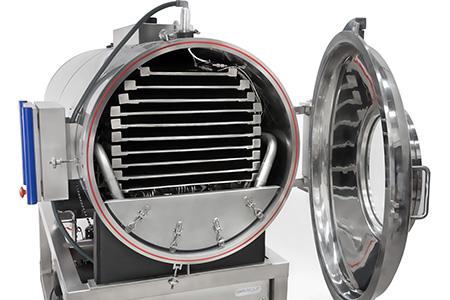

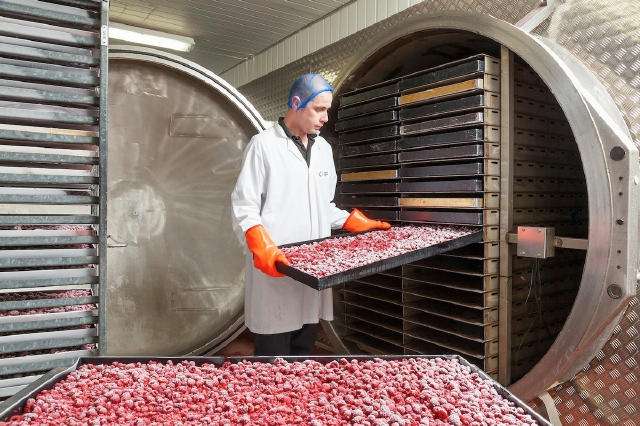

冷 冻 干 燥 机 设备简介: 冷冻干燥(以下简称冻干)就是将含水物质,先冻结成固态,而后使其中的水分从固态升华成气态,以除去水分而保存物质的方法。 在压缩空气干燥过程中,其冷冻干燥...

冷 冻 干 燥 机

设备简介:

冷冻干燥(以下简称冻干)就是将含水物质,先冻结成固态,而后使其中的水分从固态升华成气态,以除去水分而保存物质的方法。

在压缩空气干燥过程中,其冷冻干燥是通过降低压缩空气温度,使压缩空气中的水份析出。冷冻干燥机(冷干机)的工作原理与电冰箱一样,压缩空气经过冷冻的压缩空气管道后,压缩空气温度下降至要求的温度,达到干燥的要求。

工艺优势:

干燥的方法多种多样,如晒干、煮干、烘干、喷雾干燥和真空干燥等,但普通干燥方法通常都在0℃以上或更高的温度下进行。干燥所得的产品一般都存在体积缩小、质地变硬的问题,易挥发的成分大部分会损失掉,一些热敏性的物质发生变性、失活,有些物质甚至发生了氧化。因此,干燥后的产品与干燥前相比,在性状上有很大的差别。 冻干法则基本上在0℃以下进行,即在产品冻结的状态下进行,只在后期降低产品的残余水份含量时,才让产品升至0℃以上的温度,但一般不超过40℃。在真空条件下,当水蒸汽直接升华出来后,药物剩留在冻结时的冰架中,形成类似海绵状疏松多孔架构,因此它干燥后体积大小几乎不变。再次使用前,只要加入注射用水,又会立即溶解。冻干机相对常规方法,冻干法具有如下优点:

* 许多热敏性的物质不会发生变性或失活。

* 在低温下干燥时,物质中的一些挥发性成分损失很小。

* 在冻干过程中,微生物的生长和酶的作用无法进行,因此能保持原来的性状。

* 由于在冻结的状态下进行干燥,因此体积几乎不变,保持了原来的结构,不会发生浓缩现象。

* 由于物料中水分在预冻以后以冰晶的形态存在,原来溶于水中的无机盐类溶解物质被均匀地分配在物料之中。升华时,溶于水中的溶解物质就析出,避免了一般干燥方法中因物料内部水分向表面迁移所携带的无机盐在表面析出而造成表面硬化的现象。

* 干燥后的物质疏松多孔,呈海绵状,加水后溶解迅速而完全,几乎立即恢复原来的性状。

* 由于干燥在真空下进行,氧气极少,因此一些易氧化的物质得到了保护。

* 干燥能排除95%~99%以上的水分,使干燥后产品能长期保存而不致变质。

* 因物料处于冻结状态,温度很低,所以供热的热源温度要求不高,采用常温或温度不高的加热器即可满足要求。如果冷冻室和干燥室分开时,干燥室不需绝热,不会有很多的热损失,故热能的利用很经济。

设备应用:

真空冷冻干燥技术在生物工程、医药工业、食品工业、材料科学和农副产品深加工等领域有着广泛的应用。

药品冷冻干燥包括西药和中药两部分。西药冷冻干燥在国内已经得到了一定的发展,很多较大型的制药厂都有冷冻干燥设备。在针剂方面,冷冻干燥工艺采用的比较多,提高了药品质量和贮存期限,给医患双方都带来了利益。冻干药品的品种不多,产品价格高,干燥工艺不先进。在中药方面,局限在人参、鹿茸、山药、冬虫夏草等少量中药材的冻干,大量的中成药还没有采用冻干工艺,与国外差距较大。日本几年前就开展了“汉药西制”,改变了中药的熬制方法,解决了中药不能制成针剂或片剂的传统,也解决了中药不治急病的难题,因此我国中药冻干工艺及产品的研究很有潜力可挖。

在生物技术产品领域,冻干技术主要用于血清、血浆、疫苗、酶、抗生素、激素等药品的生产;生物化学的检查药品、免疫学及细菌学的检查药品;血液、细菌、动脉、骨骼、皮肤、角膜、神经组织及各种器官长期保存等。

工作原理:

压缩空气中水蒸气的量是由压缩空气的温度决定的:在保持压缩空气压力基本不变的情况下,降低压缩空气的温度可减少压缩空气中的水蒸气含量,而多余的水蒸气会凝结成液体。冷冻干燥机就是利用这一原理采用制冷技术干燥压缩空气的。因此冷干机具有制冷系统。

冷冻干燥机的制冷系统属于压缩式制冷,由制冷压缩机、冷凝器、蒸发器、膨胀阀等四个基本部件组成。它们之间用管道次连接,形成一个密闭的系统,制冷剂在系统中不断地循环流动,发生状态变化并与压缩空气和冷却介质进行热量交换。

制冷压缩机将蒸发器内的低压(低温)制冷剂吸入压缩机汽缸内,制冷剂蒸汽经过压缩,压力、温度同时升高;高压高温的制冷剂蒸汽被压至冷凝器,在冷凝器内,温度较高的制冷剂蒸汽与温度比较低的冷却水或空气进行热交换,制冷剂的热量被水或空气带走而冷凝下来,制冷剂蒸汽变成了液体。这部分液体再被输送至膨胀阀,经过膨胀阀节流成了低温低压的液体并进入蒸发器;在蒸发器内低温、低压的制冷剂液体吸收压缩空气的热量而汽化(俗称“蒸发”),而压缩空气得到冷却后凝结出大量的液体水;蒸发器中的制冷剂蒸汽又被压缩机吸走,这样制冷剂便在系统中经过压缩、冷凝、节流、蒸发这样四个过程,从而完成了一个循环。

在冷冻干燥机的制冷系统中,蒸发器是输送冷量的设备,制冷剂在其中吸收压缩空气的热量,实现脱水干燥的目的。压缩机是心脏,起着吸入、压缩、输送制冷剂蒸汽的作用。冷凝器是放出热量的设备,将蒸发器中吸收的热量连同压缩机输入功率转化的热量一起传递给冷却介质(如水或空气)带走。膨胀阀/节流阀对制冷剂起节流降压作用、同时控制和调节流入蒸发器中制冷剂液体的数量,并将系统分为高压侧和低压侧两大部分。

冷冻干燥机型号:

|

冷冻干燥机型号 |

DGJ-2 |

DGJ-3 |

DGJ-4 |

DGJ-5 |

DGJ-8 |

DGJ-10 |

DGJ-15 |

DGJ-20 |

DGJ-25 |

DGJ-30 |

DGJ-40 |

|||

|

公称面积(㎡) |

2 |

3 |

4 |

5 |

8 |

10 |

15 |

20 |

25 |

30 |

40 |

|||

|

容 |

搁板面积 |

|

1.98 |

2.96 |

4.4 |

5.5 |

7.75 |

10.33 |

14.76 |

20.63 |

24.38 |

29.7 |

40.5 |

|

|

冷阱捕水 |

kg/批 |

30 |

45 |

60 |

100 |

160 |

200 |

300 |

400 |

500 |

600 |

800 |

||

|

小瓶装 |

ф22 |

支 |

3600 |

5300 |

8000 |

12700 |

17800 |

23700 |

33900 |

47400 |

56000 |

68300 |

93000 |

|

|

ф16 |

支 |

9800 |

10000 |

15000 |

24800 |

34800 |

46400 |

66400 |

92800 |

109700 |

133600 |

182200 |

||

|

ф12 |

支 |

12600 |

16000 |

28000 |

35000 |

49000 |

65300 |

95700 |

130400 |

154000 |

187700 |

256000 |

||

|

盘装液体 |

L |

20 |

40 |

60 |

80 |

120 |

210 |

300 |

450 |

500 |

600 |

850 |

||

|

基 |

搁板尺寸 |

长 |

mm |

610 |

610 |

915 |

915 |

915 |

1215 |

1215 |

1250 |

1250 |

1500 |

1500 |

|

宽 |

mm |

810 |

810 |

1210 |

1210 |

1210 |

1215 |

1215 |

1500 |

1500 |

1800 |

1800 |

||

|

搁板间距 |

mm |

100 |

100-120 |

|||||||||||

|

搁板数量 |

层 |

4+1 |

6+1 |

4+1 |

5+1 |

7+1 |

7+1 |

10+1 |

11+1 |

13+1 |

11+1 |

15+1 |

||

|

搁板最高温度 |

℃ |

+70 |

||||||||||||

|

搁板最低温度 |

℃ |

<-50 |

||||||||||||

|

搁板温差 |

℃ |

±1 |

||||||||||||

|

冷阱最低温度 |

℃ |

<-70 |

||||||||||||

|

极限真空度 |

Pa |

<10 |

||||||||||||

|

基 |

冷却水量<30℃ |

m³/h |

4.2 |

4.5 |

6 |

11 |

16 |

20 |

27 |

30 |

33 |

36 |

42 |

|

|

冷却方式 |

|

水冷 |

||||||||||||

|

CIP-WIP,>65℃ |

L/min |

100 |

||||||||||||

|

压缩空气量 |

m³/min |

0.1 |

||||||||||||

|

除霜水(浸泡) |

kg/批 |

270 |

300 |

350 |

400 |

1200 |

1500 |

2000 |

3000 |

4000 |

5000 |

7000 |

||

|

整机功率 |

W |

|

16 |

18 |

20 |

30 |

58 |

84 |

105 |

125 |

145 |

170 |

||

|

整机重量 |

Kg |

2600 |

2800 |

3500 |

4200 |

6000 |

7000 |

9000 |

11000 |

12000 |

15000 |

20000 |

||

|

外 |

长 |

mm |

2500 |

3000 |

3600 |

3800 |

5000 |

6400 |

6500 |

7400 |

8200 |

9200 |

9400 |

|

|

宽 |

mm |

1210 |

1200 |

1300 |

1500 |

1500 |

2300 |

2300 |

2300 |

2300 |

2400 |

2400 |

||

|

高 |

mm |

2700 |

2700 |

2800 |

2900 |

2800 |

3200 |

3400 |

3800 |

4000 |

4000 |

4500 |

||